- 组装工艺

-

通过电极工艺完成的正极和负电极经过与隔膜、电解质等电池的四大要素组合的组装工艺,完成电池单元。

根据电池单元的形态或制造厂商的技术,工艺可能有所不同

- Foil Pre Welding

- cap-cc laser welding

- jr insert

- SEAM WELDING

- el filling

- sealing

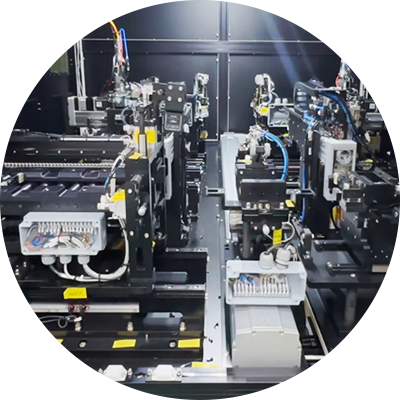

- 超声波预焊接设备

- 使用超声波焊接叠片的正极/负电极的设备

- FOIL PRE WELDING

- FOIL预焊接

特点和优势

单台设备即可完成超声波焊接、切割和检测

通过精确的电极排列,最大限度减少焊接缺陷

整合焊接、切割和检测工艺,最大限度利用空间

提供客户定制的焊接形状

- 01设备规格

-

设备尺寸 : 13米(宽) x 2.5米(长) x 2.2米(高)

电池尺寸 : 100x250毫米(宽),250x600毫米(长),25毫米(厚)

预焊接 : 超声波

- 02主要功能

-

使用超声波焊接机

电极排列与焊接同步进行

使用吸尘器和鼓风机去除金属颗粒并减少缺陷

焊接设备采用空气冷却结构

焊接、切割、缺陷检测工艺整合

与主PLC控制和MES系统联动

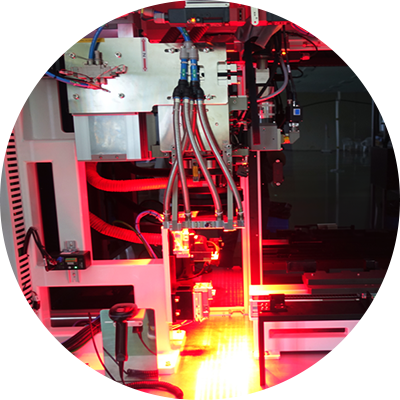

- 激光Cap-CC焊接设备

- 该设备通过激光将Cap与CC或Foil与CC进行接合。

- Laser Cap-CC Welding Equipment

- 激光Cap-CC焊接设备

特点和优势

确保高精度和足够的焊接强度

适用多种焊接方式,包括点焊、线焊、摆动焊接等

通过扫描头实现最快的焊接速度

根据工艺需求的多种结构形式

- 01设备规格

-

设备尺寸 : 3.5米(宽) x 7.5米(长) x 2.5米(高)

电池尺寸 : 100x250毫米(宽),250x600毫米(长),25x60毫米(厚)

焊接 : 激光(光纤2~5千瓦)

- 02主要功能

-

最大可利用240x240毫米区域的扫描头

通过稳定的保护气体供应和除尘装置,确保最佳焊接质量

内部和外部隔离结构,确保激光作业的安全性

激光发振器与主PLC控制及MES系统联动

- 裸电芯插入设备

- 将裸电芯精确对准Can的入口并插入到指定位置的设备

- JR INSERT

- 裸电芯插入设备

特点和优势

最大限度减少对裸电芯的损伤

根据顶部和侧面的罐形采用不同的工艺

清洗、插入、检测结构一体化

根据规格可集成激光焊接

- 01设备规格

-

设备尺寸 : 3米(宽) x 8米(长) x 2.2米(高)

电池尺寸 : 100x250毫米(宽),250x600毫米(长),25x60毫米(厚)

- 02主要功能

-

根据规格集成罐清洗、视觉检测、插入和焊接

采用稳定的对齐结构,最大限度减少裸电芯的损伤

采用压力传感器进行精细调节

主PLC控制和MES系统联动

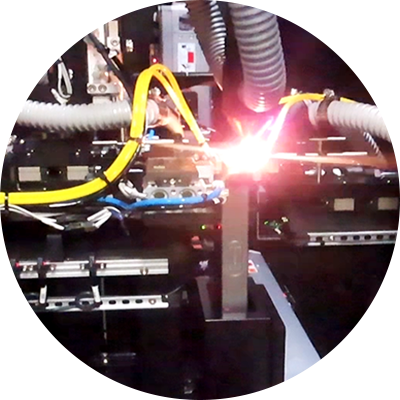

- 缝焊设备

- 将插入罐内的裸电芯通过激光焊接密封的设备

- SEAM WELDING

- 缝焊设备

特点和优势

通过完美焊接确保完全密封

根据罐体形状采用不同的工艺流程

集成保护气体和除尘系统

根据规格定制的焊接配方

- 01设备规格

-

设备尺寸 : 14米(宽) x 12米(长) x 2.5米(高)

电池尺寸 : 100x250毫米(宽),250x600毫米(长),25x60毫米(厚)

焊接 : 激光(光纤2~8千瓦)

- 02主要功能

-

采用稳定的对齐结构,确保最佳焊接结果

应用完美的焊接配方

通过一体化焊接简化工艺

主PLC控制和MES系统联动

- 注液设备

- 向密封电池中注入电解液的设备

- EL FILLING

- 注液机

特点和优势

通过料斗真空结构缩短注液时间

防止电池传输时液体滴漏

确保高精度的注液量

紧凑的结构设计

- 01设备规格

-

设备尺寸 : 14米(宽) x 10米(长) x 3米(高)

电池尺寸 : 100x250毫米(宽),250x600毫米(长),25x60毫米(厚)

注液量 : 最大1200克

- 02主要功能

-

电池单独真空管理

通过高速注液方式优化速度

比真空腔室方式工艺时间更短且结构更稳定

主PLC控制及MES系统联动

- 密封设备

- 用于将电池的注液口完全密封以制造成品电池的设备

- SEALING

- 密封

特点和优势

通过扫描头实现最快的焊接速度

集成封盖送料、清洁、激光焊接和检测结构

通过自动位置校正,确保高精度焊接

防止电解液泄漏和防爆设计

- 01设备规格

-

设备尺寸 : 12米(宽) x 3米(长) x 3米(高)

电池尺寸 : 100x250毫米(宽),250x600毫米(长),25x60毫米(厚)

焊接 : 激光(光纤2~3千瓦)

- 02主要功能

-

激光清洁结构(可选)

通过稳定的保护气体供应和除尘装置,确保最佳焊接质量

内部和外部隔离结构,确保激光作业的安全性

激光发振器主PLC控制及MES系统联动

高速密封